Forstå Photovoltaic Grade PVB Interlayer Film

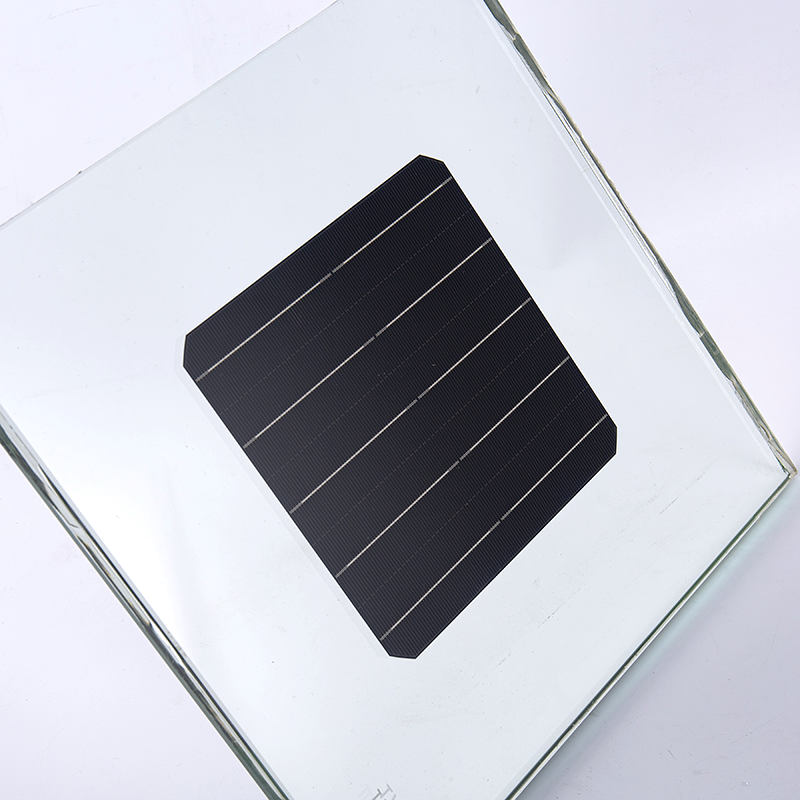

Polyvinylbutyral (PVB) mellomlagsfilm fungerer som en kritisk komponent i solcellemoduler, og gir viktige lamineringsegenskaper som sikrer langsiktig ytelse, sikkerhet og holdbarhet. I motsetning til standard PVB-filmer for arkitektonisk eller bilindustrien, må PVB-mellomlagsfilmer av fotovoltaisk kvalitet oppfylle strenge krav som er spesifikke for solenergiapplikasjoner, inkludert eksepsjonell optisk klarhet, overlegen vedheft til solceller og glasssubstrater, utmerket fuktmotstand og evnen til å tåle flere tiår med eksponering for ultrafiolett stråling og temperatursykling uten nedbrytning av miljøet.

Valget av passende PVB-mellomlagsfilm påvirker solcellemodulens ytelse, pålitelighet og levetid betydelig. PVB av høykvalitets fotovoltaisk kvalitet skaper robust innkapsling som beskytter delikate solceller mot fuktinntrenging, mekanisk stress og miljøforurensning, samtidig som den opprettholder optimal lystransmisjon for å maksimere energigenerering. Ettersom solenergiindustrien fortsetter å utvikle seg med celler med høyere effektivitet, større modulformater og mer krevende installasjonsmiljøer, blir forståelsen av egenskapene, spesifikasjonene og utvelgelseskriteriene for PVB-mellomlagsfilm stadig viktigere for produsenter, installatører og prosjektutviklere som ønsker å optimalisere solenergiinvesteringer.

Nøkkelytelsesegenskaper for PVB mellomlagsfilmer

Fotovoltaisk kvalitet PVB-mellomlagsfilmer må tilfredsstille flere ytelseskriterier samtidig, og balansere optiske, mekaniske, kjemiske og termiske egenskaper for å sikre pålitelig solcellemoduldrift gjennom deres forventede 25-30 års levetid. Å forstå disse egenskapene hjelper deg med å velge filmer som passer for spesifikke moduldesigner og distribusjonsmiljøer.

Optisk gjennomsiktighet og lysoverføring

Maksimal lystransmisjon representerer det mest grunnleggende kravet for fotovoltaiske PVB-filmer, ettersom enhver reduksjon i transmittert lys direkte reduserer energiproduksjonen. Førsteklasses fotovoltaiske PVB-filmer oppnår lystransmittans som overstiger 90 % over det synlige og nær-infrarøde spekteret, med de beste produktene som når 91–92 % transmittans. Denne høye gjennomsiktigheten må forbli stabil gjennom modulens levetid, og motstå gulning eller uklarhet som gradvis vil redusere energiproduksjonen. Filmens brytningsindeks, typisk rundt 1,48-1,49, samsvarer nøye med glass og etylen-vinylacetat (EVA) innkapslinger, og minimerer refleksjonstap ved materialgrensesnitt.

Lave uklarhetsverdier, typisk under 1 %, sikrer at det transmitterte lyset opprettholder retningen i stedet for spredning, noe som vil redusere det effektive lyset som når solceller. Produsenter spesifiserer både initiale optiske egenskaper og retensjon etter akselererte aldringstester som simulerer år med utendørs eksponering, med minimal endring som indikerer overlegen langtidsstabilitet. Noen avanserte PVB-formuleringer inneholder UV-absorbere eller stabilisatorer som beskytter underliggende solceller mot skadelig kortbølgelengdestråling samtidig som de opprettholder gjennomsiktighet i de energiproduserende bølgelengdene.

Adhesjonsegenskaper og bindestyrke

Sterk, holdbar vedheft til både glassoverflater og solcellematerialer er avgjørende for å opprettholde modulens integritet gjennom hele levetiden. PVB-mellomlagsfilmer må bindes pålitelig til frontplater av herdet glass, solcellemetallisering, baksideark og andre modulkomponenter under lamineringsprosessen mens de motstår delaminering under termisk syklus, fuktighetseksponering og mekanisk stress. Adhesjonsstyrke måles vanligvis i N/cm ved bruk av avskallingstester, med filmer av fotovoltaisk kvalitet som krever minimumsverdier på 20-40 N/cm avhengig av spesifikke brukskrav og testprotokoller.

Adhesjonsmekanismen involverer både fysisk sammenlåsing på molekylært nivå og kjemisk binding lettet av hydroksylgrupper i PVB-polymerstrukturen. Riktig lamineringsprosesskontroll – inkludert temperaturprofiler, vakuumnivåer og trykkpåføring – aktiverer disse adhesjonsmekanismene. Noen PVB-filmer inneholder adhesjonsfremmere eller overflatebehandlinger som forbedrer bindingen til spesifikke substratmaterialer, spesielt viktig for spesialiserte celleteknologier eller nye baksidematerialer som dukker opp i avanserte moduldesigner.

Fuktbarriere ytelse

Fuktighet representerer en av de primære nedbrytningsmekanismene for solcellemoduler, og forårsaker korrosjon av cellemetallisering, delaminering og tap av elektrisk ytelse. Mens PVB naturlig har moderate fuktighetsbarriereegenskaper, optimaliserer fotovoltaiske filmer formuleringer for å minimere vanndampoverføringshastigheter (WVTR). Typiske WVTR-verdier for PVB-kvalitet varierer fra 15 til 30 g/m²/dag ved standard testforhold (38°C, 90 % relativ fuktighet), selv om dette varierer med filmtykkelse og spesifikk formulering.

Fuktbarriereytelsen må komplementere andre innkapslingskomponenter, spesielt kantforseglinger og baksidematerialer, for å skape et komplett fuktbeskyttelsessystem. I miljøer med høy luftfuktighet eller marine installasjoner, blir valg av PVB-filmer med overlegen fuktmotstand spesielt kritisk. Noen produsenter tilbyr tolags lamineringssystemer som kombinerer PVB med andre materialer som ionomerer eller spesialiserte polymerer for å oppnå forbedret fuktbeskyttelse samtidig som PVBs fordelaktige optiske og mekaniske egenskaper opprettholdes.

Typer og karakterer av fotovoltaiske PVB-filmer

Den solcelleindustrien bruker flere forskjellige kategorier av PVB-mellomlagsfilmer, hver optimalisert for spesifikke modultyper, produksjonsprosesser eller ytelseskrav. Å forstå disse kategoriene gjør det mulig å velge passende for bestemte applikasjoner.

| PVB type | Nøkkelfunksjoner | Beste applikasjoner |

| Standard PV-kvalitet PVB | Balansert ytelse, bevist pålitelighet, kostnadseffektiv | Generelle bruksskalamoduler, standardmiljøer |

| PVB med høy gjennomsiktighet | Forbedret lystransmisjon (>91%), lav uklarhet | Premium-moduler, bifacial paneler, BIPV-applikasjoner |

| Fuktbestandig PVB | Forbedret fuktsperre, overlegen kantforsegling | Fuktig klima, marine installasjoner, tropiske områder |

| UV-stabilisert PVB | Utvidet UV-motstand, minimal gulning | Høytliggende installasjoner, intense solstrålingsområder |

| Farget/tonet PVB | Estetisk tilpasning, bølgelengdefiltrering | BIPV, arkitektonisk integrasjon, designfokuserte prosjekter |

| Tynnfilmkompatibel PVB | Optimalisert for CdTe, CIGS, perovskittceller | Tynnfilm solenergiteknologier, nye celletyper |

Kvalitetsstandarder og sertifiseringskrav

Fotovoltaisk kvalitet PVB mellomlagsfilmer må oppfylle strenge kvalitetsstandarder og sertifiseringskrav for å sikre pålitelig ytelse i solcellemodulapplikasjoner. Internasjonale standardiseringsorganisasjoner og industrikonsortier har etablert omfattende testprotokoller som evaluerer materialegenskaper, aldringsadferd og kompatibilitet med produksjonsprosesser for solcellemoduler.

IEC 61215-standarden for terrestriske solcellemoduler av krystallinsk silisium inkluderer en rekke tester som indirekte evaluerer innkapslingsmaterialer, inkludert PVB-filmer, for eksempel termisk syklus (200 sykluser mellom -40 °C og 85 °C), testing av fuktig varme (1000 timer og 85 °C relativ fuktighet), fuktighet-fri luftfuktighet på 85 %. sykling og UV-prekondisjonering. Mens disse testene evaluerer komplette moduler i stedet for isolerte materialer, må PVB-filmer ha egenskaper som gjør at moduler kan klare disse krevende kravene. I tillegg tar IEC 61730-standarden for seg modulsikkerhetskvalifikasjoner, inkludert elektrisk sikkerhet og brannytelse, som er relatert til PVB-flammehemming og elektriske isolasjonsegenskaper.

Utover internasjonale standarder, oppnår ledende PVB-produsenter vanligvis tredjepartssertifiseringer fra organisasjoner som TUV Rheinland, UL eller andre anerkjente testorganer. Disse sertifiseringene gir uavhengig verifisering av materialegenskaper, produksjonskonsistens og egnethet for fotovoltaiske applikasjoner. Når du velger PVB-filmer, prioriter produkter med omfattende sertifiseringsdokumentasjon og testrapporter som viser samsvar med relevante standarder.

Utvalgskriterier basert på moduldesign

Ulike solcellemoduldesigner og celleteknologier stiller varierende krav til PVB-mellomlagsfilmer, noe som krever nøye materialvalg tilpasset spesifikke modulegenskaper og ytelsesmål.

Monofacial vs. bifacial modulhensyn

Tradisjonelle monofasiale moduler genererer strøm kun fra frontoverflaten, med ugjennomsiktige baksideark som blokkerer lyset på baksiden. Disse designene tillater mer fleksibilitet i PVB-valg, ettersom optiske egenskaper på baksiden betyr mindre enn frontoverføring og adhesjon til baksidearket. Bifacial-moduler, som fanger opp lys fra både front- og bakoverflater, krever PVB-filmer med eksepsjonell gjennomsiktighet på begge sider og kompatible med transparente bakark eller glass-glasskonstruksjoner. Lystransmisjonen på baksiden påvirker direkte bifacial gevinst - den ekstra energien som genereres fra baksidebelysning - noe som gjør PVB med høy gjennomsiktighet spesielt verdifull for bifacial applikasjoner.

Glass-Glass vs. Glass-Backsheet-konstruksjon

Glass-glassmoduler legger solceller mellom to glassplater, og bruker ofte PVB som primær innkapsling for både front- og baklaminering. Denne konstruksjonen krever PVB med utmerket glassvedheft, overlegne fuktsperreegenskaper (siden kantforsegling blir mer kritisk), og forbedrede mekaniske egenskaper for å imøtekomme stivheten og vekten til dobbel glasskonstruksjon. Glass-baksidearkmoduler bruker glass kun på frontoverflaten med et polymer-baksideark på baksiden, og krever PVB som binder seg godt til både glass og det spesifikke baksidematerialet, enten det er polyesterbasert, fluorpolymer eller andre sammensetninger.

Celleteknologikompatibilitet

Ulike fotovoltaiske celleteknologier presenterer varierende kompatibilitetskrav for innkapslingsmaterialer. Krystallinske silisiumceller (monokrystallinske og polykrystallinske) fungerer godt med standard PVB-formuleringer av PV-kvalitet som har blitt optimalisert over flere tiår med bransjeerfaring. Tynnfilmteknologier inkludert kadmiumtellurid (CdTe), kobberindiumgalliumselenid (CIGS) og nye perovskittceller kan kreve spesialiserte PVB-formuleringer som adresserer spesifikk kjemisk kompatibilitet, prosesseringstemperaturbegrensninger eller fuktfølsomhetsproblemer som er unike for disse celletypene. Verifiser alltid PVB-kompatibilitet med den spesifikke celleteknologien og eventuelle spesialiserte belegg eller behandlinger som brukes i moduldesignet.

Miljø- og klimahensyn

Utplasseringsmiljøet påvirker i stor grad passende PVB-valg, ettersom ulike klimaer og geografiske steder påfører solcellemoduler varierende stressfaktorer. Å matche PVB-egenskaper til forventede miljøforhold optimaliserer langsiktig ytelse og pålitelighet.

- Varmt, fuktig klima: Prioriter fuktbestandige PVB-formuleringer med lave vanndampoverføringshastigheter og forbedret vedheftsbevaring under fuktige forhold for å bekjempe fuktighetsinduserte nedbrytningsmekanismer

- Ørkenmiljøer: Velg UV-stabilisert PVB med overlegen motstand mot gulning og nedbrytning under intens solstråling og høye driftstemperaturer som kan overstige 85 °C i modulinteriør

- Kaldt klima: Velg PVB som opprettholder fleksibilitet og vedheft ved lave temperaturer samtidig som du motstår termisk syklusbelastning fra daglige og sesongmessige temperaturvariasjoner

- Kyst- og marineinstallasjoner: Krever PVB med forbedret korrosjonsmotstand og overlegen kantforsegling for å forhindre saltspray og fuktinntrenging som akselererer nedbrytning

- Utplasseringer i store høyder: Trenger UV-stabiliserte formuleringer som adresserer økt UV-strålingsintensitet i høyden mens de håndterer ekstreme temperaturer

Produksjonsprosesskompatibilitet

Valg av PVB-mellomlagsfilm må ta hensyn til kompatibilitet med det spesifikke produksjonsutstyret og prosessene som brukes i modulproduksjon. Lamineringsprosessparametere inkludert temperaturprofiler, vakuumnivåer, trykkpåføring og syklustider påvirker i betydelig grad hvordan PVB presterer og bindes til andre modulkomponenter.

Standard vakuumlamineringsprosesser fungerer vanligvis ved temperaturer mellom 140 °C og 150 °C med syklustider på 8-15 minutter, parametere som fungerer godt med de fleste PVB-filmer av solcellekvalitet. Noen avanserte eller høykapasitets produksjonslinjer kan imidlertid bruke modifiserte prosesser som krever PVB-formuleringer med justerte behandlingsvinduer. Hurtigherdende PVB-filmer muliggjør kortere lamineringssykluser, øker produksjonskapasiteten, men krever potensielt mer presis prosesskontroll. Noen produsenter tilbyr PVB-kvaliteter optimalisert for spesifikke lamineringstyper eller konfigurasjoner, og gir overlegne resultater når de matches med passende utstyr.

Filmhåndteringsegenskaper påvirker også produksjonseffektivitet og utbytte. PVB-filmer må motstå blokkering (klebende sammen på rullen), opprettholde dimensjonsstabilitet under lagring og håndtering, og ha jevn tykkelse over banens bredde. Filmer med antiblokkeringsbehandlinger eller optimalisert myknerinnhold letter jevn behandling og reduserer produksjonsfeil. Vurder den tilgjengelige infrastrukturen for filmlagring, ettersom PVB krever kontrollerte fuktighetsforhold for å forhindre fuktighetsabsorpsjon som kan påvirke prosesserings- og endelige modulegenskaper.

Avveininger mellom kostnad og ytelse og økonomiske hensyn

PVB-mellomlagsfilm representerer en relativt liten prosentandel av totale modulmaterialkostnader, typisk 2-4 % avhengig av moduldesign og PVB-kvalitet. Imidlertid gjør innkapslingssystemets bidrag til generell modulpålitelighet og lang levetid PVB-valg til en kritisk økonomisk beslutning som strekker seg utover enkle materialkostnadssammenligninger.

Premium PVB-filmer med forbedrede egenskaper gir prispremier på 15-40 % sammenlignet med standardkvaliteter, men kan rettferdiggjøre kostnadene gjennom forbedret modulytelse, utvidede garantier eller egnethet for krevende bruksområder. For prosjekter i nytteskala hvor energiproduksjon bestemmer prosjektøkonomi, kan investering i høytransparens PVB som øker lystransmisjonen med til og med 0,5-1 % generere betydelige ekstrainntekter over modulens levetid, og enkelt oppveie de inkrementelle materialkostnadene. På samme måte kan overlegen fuktmotstand som reduserer nedbrytningshastigheten bevare energiproduksjonen og forlenge modulens levetid, og forbedre langsiktig prosjektavkastning.

Omvendt, for kostnadssensitive bolig- eller kommersielle markeder, kan standard PVB-kvalitet som tilbyr bevist pålitelighet til lavere kostnader representere det optimale valget når premium ytelsesegenskaper ikke er avgjørende for applikasjonen. Nøkkelen er å analysere totale eierkostnader i stedet for kun å fokusere på innledende materialkostnader – med tanke på faktorer inkludert forventet modullevetid, garantikrav, vedlikeholdskostnader og energiproduksjon over prosjektets økonomiske levetid.

Ledende produsenter og forsyningskjedehensyn

Det globale PVB-markedet for solcelleanlegg inkluderer flere etablerte produsenter med dokumenterte resultater innen solenergiapplikasjoner. Store leverandører inkluderer Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) og flere kinesiske produsenter som har utviklet solcellespesifikke produktlinjer. Hver produsent tilbyr flere produktkarakterer rettet mot ulike ytelsesnivåer, applikasjoner og prispunkter.

Når du velger PVB-leverandører, evaluer faktorer utover bare materialspesifikasjoner og priser. Vurder leverandørens tekniske støttefunksjoner, inkludert assistanse med prosessoptimalisering, feilsøking og produktvalg for spesifikke applikasjoner. Etablerte leverandører leverer vanligvis omfattende tekniske datablader, applikasjonsveiledninger og behandlingsanbefalinger utviklet gjennom omfattende bransjeerfaring. Produksjonskonsistens og kvalitetskontrollsystemer er kritiske, siden variasjoner i filmegenskaper mellom partier kan påvirke modulkvalitet og produksjonsutbytte.

Pålitelighet i forsyningskjeden har blitt stadig viktigere i det flyktige globale materialmarkedet. Vurder leverandørens økonomiske stabilitet, produksjonskapasitet, geografisk fordeling av produksjonsanlegg og evne til å gi konsistent forsyning i perioder med høy etterspørsel eller forstyrrelser i forsyningskjeden. Noen modulprodusenter etablerer langsiktige forsyningsavtaler eller kvalifiserer flere PVB-leverandører for å sikre materialtilgjengelighet og konkurransedyktige priser samtidig som de opprettholder fleksibiliteten til å tilpasse seg endrede markedsforhold eller ytelseskrav.

Testing og kvalitetsverifiseringsprosedyrer

Implementering av robuste test- og kvalitetsverifiseringsprosedyrer sikrer at PVB-mellomlagsfilmer oppfyller spesifikasjonene og yter konsekvent i produksjonen. Modulprodusenter bør etablere inspeksjonsprotokoller for innkommende materiale som bekrefter kritiske egenskaper, inkludert optisk overføring, tykkelsesuniformitet, fuktighetsinnhold og fysisk utseende. Enkle tester som visuell inspeksjon for defekter, tykkelsesmåling ved hjelp av mikrometer og verifisering av riktig emballasje og lagringsforhold bør utføres på hver mottatt batch.

Mer omfattende testing på periodiske prøver eller nye materialpartier kan inkludere testing av skrellevedheft etter laminering, akselererte aldringstester som simulerer langvarig miljøeksponering og målinger av optiske egenskaper ved bruk av spektrofotometre. Vedlikehold av testposter skaper en kvalitetshistorikk som gjør det mulig å identifisere materialvariasjoner eller trender som kan påvirke modulens ytelse. For kritiske prosjekter eller når du kvalifiserer nye PVB-leverandører, vurder tredjeparts testing av akkrediterte laboratorier som gir uavhengig verifisering av materialegenskaper og egnethet for solcelleapplikasjoner.

Fremtidige trender og nye teknologier

Det fotovoltaiske PVB-markedet fortsetter å utvikle seg som svar på avanserte solenergiteknologier, endrede markedskrav og miljøhensyn. Flere trender former den fremtidige utviklingen av PVB-mellomlagsfilmer for solenergiapplikasjoner.

Bærekraft og resirkulerbarhet får økt oppmerksomhet ettersom solenergiindustrien tar for seg administrasjon av end-of-life-moduler. Forskere utvikler PVB-formuleringer som letter demontering av moduler og materialgjenvinning, og inneholder potensielt biobaserte myknere eller modifiserte polymersammensetninger som opprettholder ytelsen samtidig som de forbedrer miljøprofiler. Noen nye tilnærminger utforsker reversible adhesjonssystemer som tillater ikke-destruktiv demontering av moduler for gjenbruk eller resirkulering av komponenter.

Funksjonelle innkapslingsmidler representerer en annen innovasjonsretning, med forskere som undersøker PVB-filmer som inkorporerer tilleggsfunksjoner utover grunnleggende innkapsling. Eksempler inkluderer selvlysende materialer som skifter UV-lys til bølgelengder som er bedre utnyttet av solceller, kjøletilsetningsstoffer som reduserer moduldriftstemperaturer, eller elektriske egenskaper som gjør at PVB kan delta i modulens elektriske ytelse i stedet for bare å gi mekanisk beskyttelse. Selv om disse avanserte konseptene fortsatt i stor grad er utviklingsmessige, indikerer de potensielle fremtidige retninger for fotovoltaisk innkapslingsteknologi der PVB-filmer bidrar mer aktivt til modulenergigenerering og termisk styring.